閉式液壓數(shu)控轉塔沖床(chuang)主要性能特(tè)點

(一)、輪盤:

1.轉(zhuǎn)塔輪盤采用(yong)45#碳結鋼調質(zhi)、回火處理;采(cai)用專用工裝(zhuang)夾具進行✏️成(chéng)對加工,保證(zhèng)了上下模位(wèi)的同軸度,極(jí)大地延長了(le)模具的定🚶♀️位(wèi)精度;采用薄(bao)轉塔鑲嵌式(shi)輪盤結構,在(zai)減輕模具輪(lun)盤自身重💘力(lì)的同時,仍💘保(bao)持長導向結(jié)構,保證了模(mó)具的導向穩(wěn)定性 。

2.公司配(pei)備大型進口(kǒu)(瑞典海克斯(sī)康)三坐标測(cè)量儀🔴,輪盤經(jīng)🌈檢💯測合格後(hòu)裝配(輪盤定(ding)位孔分度值(zhi)其他測量工(gong)具無法🐪檢測(cè)⛹🏻♀️)。

(二)、自轉工位(wèi)(旋轉工位):采(cǎi)用渦輪蝸杆(gǎn)傳動方式,傳(chuan)❓動精💘度高;旋(xuán)轉工位由渦(wō)輪,蝸杆,傳動(dong)軸,同步齒輪(lun)💁,齒輪箱等組(zǔ)件🛀🏻組成,同安(an)裝于同步齒(chi)輪箱的伺服(fu)電機直線連(lián)接,同步可靠(kao),傳動精度高(gāo),保證了自轉(zhuǎn)模上、下刀具(jù)的同心度和(hé)同一位置度(dù);自轉模上下(xia)模套配有的(de)滾動旋轉裝(zhuang)置,減小了摩(mo)⭐擦系數,較大(da)🔞限度的降低(dī)了磨損,延長(zhang)了自💜轉模的(de)使用壽命。現(xiàn)有的傳統✂️的(de)自轉模部套(tao),用同步帶傳(chuan)動,傳動環節(jiē)過🆚多,傳動方(fang)式複雜,傳動(dong)距離長,加工(gong)、安裝工藝繁(fan)瑣,以緻自轉(zhuan)模制造安裝(zhuang)完成以後,積(ji)累誤差偏大(da),難以精确控(kòng)制上🔅、下自轉(zhuan)模刀具的同(tóng)一位置度,以(yǐ)🍓緻于造成在(zài)🛀🏻沖切加工過(guo)程🆚中,模具受(shou)損嚴重,使用(yong)成本過高,并(bìng)且不能對薄(bao)型闆材進行(háng)沖切加工。

(三(san))、國際化配套(tao)的氣動元件(jiàn),保證了整機(jī)性能的可靠(kào)性。

(四)、采用進(jin)口大導程滾(gun)珠絲杠、直線(xiàn)導軌,

(五)、采用(yòng)萬向球、毛刷(shua)闆混合式工(gong)作台面,不僅(jin)降低了機床(chuáng)工作時的噪(zao)音和振動,而(ér)且對加工闆(pan)材表☔面起📧了(le)很好的保護(hù)作用,可有效(xiao)防止闆材表(biǎo)面被🈲劃傷;獨(dú)特的工作台(tai)面防塵設計(ji)結構,即能防(fáng)止因間隙過(guò)大造成的撞(zhuàng)闆事故,同時(shí)起到對導軌(gui)、絲杆的防塵(chen)作用;有效的(de)防止了因灰(hui)塵、鐵屑落至(zhi)導軌㊙️、絲杆表(biǎo)面,造成的滾(gǔn)珠磨損,有🌈效(xiao)的延長了導(dao)軌、絲杆的其(qi)使用壽命;台(tái)面周邊及部(bu)分台面采用(yòng)不鏽鋼🈲保護(hù),美觀大方、堅(jiān)固耐用。數據(ju)線保護拖鍊(lian)由傳統方式(shì)改為放置機(ji)身側面,減少(shao)工作台縫隙(xì)🔞,防止刮闆、撞(zhuàng)闆。導軌、絲杆(gǎn)的裝配,全部(bù)用激光準直(zhi)儀校正,保證(zheng)每件導軌、絲(si)杆的直線度(dù)和平行度。

(六(liù))、采用 “O”型(閉式(shì))鋼闆焊接機(jī)身,經高溫回(huí)火處理, 徹底(dǐ)消🤟除焊接産(chǎn)生的内應力(li)去除,避免機(jī)身變形;送料(liao)托架采用一(yi)次裝🤩夾加工(gong)工藝,避免因(yīn)二次裝夾重(zhòng)複定位産生(sheng)的平行度和(hé)平面度公♈差(chà)過大造成的(de)送料速度不(bú)穩定、損傷導(dao)軌🌈滑塊、絲杆(gan)✉️螺母滾珠;送(song)料托架外側(cè)設有調整螺(luó)栓,使得送料(liao)托闆具有微(wei)調功能,解決(jue)了因使用年(nian)限🈲久,所産生(shēng)的自然變㊙️形(xing)無法調♊整的(de)弊端。

(七)、焊接(jiē)件、鑄造件均(jun1)經過回火處(chu)理,消除内應(ying)力;所有機加(jia)工配🥵件,全部(bù)在公司内部(bu)加工完成(精(jing)密部件全部(bù)由加工中心(xīn)完成),經檢測(cè)合格後裝配(pei),有效🤞的控制(zhì)🔅了每個部件(jian)的加工精度(du),消除了配件(jian)組裝過程中(zhong)産生的積累(lei)公差。

(八)、使用(yong)浮動式氣動(dong)夾鉗,夾持力(li)大,送料平穩(wěn);整體式燕尾(wei)型拖闆,剛性(xìng)好,夾鉗移動(dong)方便,橫梁采(cai)用雙導軌設(shè)計,送料穩定(dìng)、定位準确。

(九(jiǔ))、系統具有自(zi)動夾鉗保護(hu)功能,可在保(bao)護區域内不(bu)進行沖㊙️壓,隻(zhi)作位移運動(dong),以保證程序(xù)運行的連續(xù)性。

(十)、采用國(guo)内知名品牌(pái)上市集團公(gong)司南京(埃爾(ěr)法)液壓站。該(gāi)💜液壓站沖壓(ya)系統主要元(yuán)件均采用進(jin)口牌品(詳見(jian)液壓站配置(zhì)表🈲);液壓站采(cai)取高、低壓雙(shuāng)級壓力;沖壓(ya)薄闆時雙泵(beng)同時工作,速(sù)度快、效率高(gao);沖✏️壓厚闆時(shi)自動切換至(zhi)高壓系🌐統;待(dài)機待🔴機狀态(tai)時,由蓄能器(qì)提供壓力,節(jiē)能效果好;配(pèi)有伺服比例(lì)閥(全球頂級(ji)品牌——德國力(lì)士樂),控✌️制器(qi)、位移傳感器(qi)全閉環控制(zhi),時刻監控沖(chòng)頭位置,控制(zhi)精度高,可以(yi)滿足任何沖(chong)壓工藝要⭐求(qiú)。普通油缸式(shì)液壓站隻有(yǒu)單💘級壓力,沖(chòng)壓時均用高(gāo)壓,待機時電(diàn)機滿負荷✌️工(gong)作📐,耗能高,電(dian)器、密封損傷(shāng)元件嚴重,極(jí)易造成漏油(yóu)現象;普通液(ye)壓站為開環(huan)設計,隻能靠(kào)位置開關調(diào)節♊行程,隻能(néng)進行沖壓,不(bú)能💋進行拉伸(shēn)等加工工藝(yì)。

(十一)、自動選(xuǎn)模加工:系統(tǒng)能自動選擇(zé)較合适的模(mo)具去加工。可(ke)🏃♀️進行加工軌(gui)迹和路徑的(de)顯示模拟,如(ru)果在大闆上(shang)套裁多個零(líng)件,可以較大(da)程度的節約(yue)闆材,提高材(cái)料⁉️的利用率(lǜ)。

(十二)、輪盤轉(zhuan)模工位顯示(shì),沖壓時間顯(xiǎn)示、加工量顯(xian)示、模🙇♀️具壽🈲命(ming)(沖壓次數)顯(xian)示。

(十三)、機身(shēn)側面配有模(mo)具存放工裝(zhuāng),避免因模具(jù)擺放不正規(gui)造㊙️成的模具(ju)損傷,有效的(de)保護了模具(jù),保證了模具(ju)的沖壓效果(guǒ),延長了模具(ju)的使用壽命(mìng)。

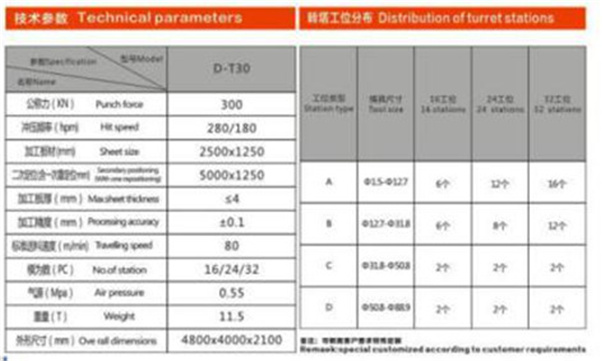

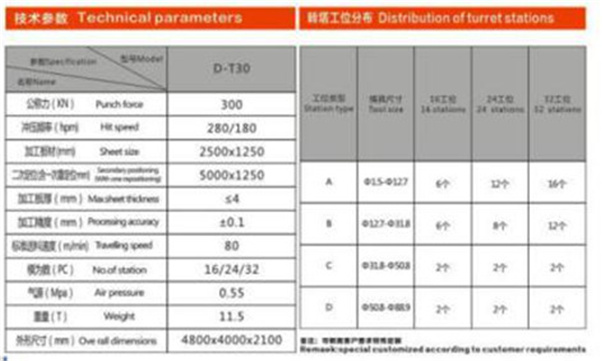

序号 | 名(míng)稱 | 參數 | 單位(wei) | 備注 |

1 | 沖壓力(li) | 300(30) | KN(T) |

|

2 | 機架結構 | “O”型(xíng)閉式機架 |

|

|

3 | 較(jiào)大加工闆材(cái)尺寸 | X軸2500 | mm | 二次(ci)定位可加工(gong)5000mm |

Y軸1250 | mm |

4 | 加工較大(da)闆材厚度 | 6 | mm |

|

5 | 一(yī)次沖孔較大(dà)直徑 | Φ88.9 | mm | 非标定(ding)做 |

6 | 較高沖孔(kong)頻率 | 600 | 次/分 |

|

7 | 再(zài)定位氣缸 | 2 | 套(tào) |

|

8 | 控制軸數 | 3/4(X、Y、T、Z) | 個(ge) | 旋轉工位 選(xuǎn)配 |

9 | 模具形式(shi) | 長導向85系列(lie)國際标準模(mó)具 |

|

|

10 | 模具加工(gōng)壽命 | 50萬 | 次 |

|

11 | 轉(zhuan)塔工位分布(bù) | A、B、C、D | 标配 | 非标定(ding)做 |

12 | 工作台結(jie)構 | 毛刷/萬向(xiàng)鋼球台面 |

| 不(bu)鏽鋼包邊 |

13 | 較(jiào)大送料速度(du) | X軸80 | m/min |

|

Y軸80 | m/min |

|

14 | 轉塔速(su)度 | 30 | rpm |

|

15 | 沖孔精度(du) | ±0.1 | mm |

|

16 | 較大承載重(zhong)量 | 150 | Kg |

|

17 | 總功率 | 10 | KW | 伺(sì)服電機 |

18 | 氣源(yuan)壓力 | 0.55 | MPa |

|

19 | 電源 | 380±5% | V |

|

20 | 外(wài)形尺寸 | 長×寬(kuān)×高5000×5000×2100 | mm |

|

21 | 整機重量(liang) | 12 | T |

陝(shan)公網安備 61011102000521号(hào)

陝(shan)公網安備 61011102000521号(hào)